Como o Aço Corrói?

- ESC Group

- 16 de mai. de 2022

- 6 min de leitura

A corrosão é a deterioração do metal por um processo eletroquímico. A corrosão está presente sempre que existem dois metais diferentes ou aço dentro da mesma estrutura, um eletrólito ou água com qualquer tipo de sais dissolvidos nele e um caminho condutor entre os metais diferentes.

Quando as partículas de ferro são expostas ao oxigênio e à umidade, a ferrugem começa a se formar.

As partículas de ferro são então oxidadas, formando Fe2+. Quando Fe2+ é formado, 4e- são liberados e os elétrons livres são transferidos para sítios menos ativos, então o oxigênio é convertido em íon oxigênio.

A recombinação desses íons produz um hidróxido ferroso produto da corrosão do ferro.

Essa reação é comumente conhecida como fluxo de corrente do ânodo (sítio mais ativo) para o cátodo. (local menos ativo).

Qualquer estrutura metálica exposta ao ambiente irá corroer com o tempo. A taxa de corrosão depende do ambiente em que o metal se encontra. Como a corrosão atmosférica é tão difundida, recomenda-se tomar medidas preventivas eficazes quando se trata de prevenção de corrosão.

A corrosão pode ser controlada através de pintura, proteção catódica, galvanização, envolvimento de fita (pilhas de tubos) ou combinação.

Conceito de Proteção Catódica: Ânodo, Cátodo e Célula Galvânica Eletrolítica

A corrosão deteriora o aço, causando muito dinheiro para substituir ou modernizar. A proteção catódica é uma das opções para controlar a corrosão.

É uma técnica utilizada para controlar a corrosão de uma superfície metálica tornando-a o cátodo (sítio menos ativo). Um método simples de proteção conecta o metal a ser protegido a um "metal de sacrifício" mais facilmente corroído ou para atuar como ânodo (sítio mais ativo).

Se dois metais diferentes estiverem conectados, haverá uma célula galvânica formada onde o material mais anódico/menos nobre oxida/corrói. Os materiais anodos comuns para proteção catódica são alumínio, zinco e magnésio.

A Proteção Catódica (CP) aumenta a vida útil do projeto e pode ser substituída com muito mais facilidade do que a reaplicação de revestimentos de proteção contra corrosão. Pode precisar ou não de energia elétrica.

Pode ser utilizado em conjunto com revestimentos anticorrosivos para formar um sistema completo de proteção contra corrosão. No entanto, não pode ser usado para prevenir a corrosão atmosférica.

A proteção catódica pode proteger estruturas como tubulações, bases de tanques de armazenamento acima do solo, tanques enterrados, embarcações, condensadores, revestimentos de poços, estacas de aço, navios e até estruturas marítimas, como cais, cais, porto, píer e plataformas.

Ao projetar ânodos, os fatores ambientais que precisam ser considerados são a vida útil do sistema, a espessura do revestimento (se houver), a superfície a ser protegida, a degradação do revestimento no solo, a taxa de degradação do revestimento, a salinidade, a resistividade da água do mar, águas pouco arejadas, caudal das marés e temperatura. Além disso, o projetista também deve considerar a capacidade eletroquímica do ânodo (Ah/kg), afastamento do ânodo, massa e dimensão do ânodo.

A corrente total do ânodo pode ser determinada a partir da área da estrutura quando a densidade de corrente apropriada for decidida.

Outras Opções de Proteção Contra Corrosão: Pintura, Galvanização e Fita Adesiva

Além da proteção catódica, outra proteção contra corrosão para aço inclui pintura, galvanização e fita adesiva.

A pintura é o método de aplicação de proteção contra corrosão mais popular porque é a maneira mais barata e fácil de prevenir a corrosão. Tinta impermeável e suficientemente espessa pode impedir que os íons entrem na superfície do metal, reduzindo as chances de formação de ferrugem. Aditivos como fosfatos e boratos são usados como pigmentos de proteção contra corrosão para formar camadas de proteção no local do ânodo.

A pintura pode ser usada em conjunto com revestimentos de proteção catódica para formar um sistema completo de proteção contra corrosão. Epóxi, uretano e poliuretano são as tintas de corrosão passiva comuns.

A galvanização é a aplicação de revestimento de zinco para proteger o aço ou ferro para evitar ferrugem. O revestimento de zinco pode ser aplicado através de galvanoplastia, chapeamento mecânico, sherardizing, fio ou folha galvanizada continuamente, pulverização de metal ou galvanização geral por imersão a quente.

Ao contrário da pintura, a galvanização não pode ser feita no local porque requer equipamentos de grande porte. A exposição a ambientes agressivos pode acelerar os danos ao zinco, necessitando de verificações de manutenção frequentes. A galvanização pode ser lascada e descascada, portanto a aplicação deve ser feita corretamente.

O envoltório de fita é outra proteção contra corrosão normalmente aplicável a tubos. O envoltório de fita como fita de petrolato/cera/graxa pode ser usado em água seca, molhada e submersa, mesmo sem primer. Ele fornece proteção de longo prazo para tubos, estacas, flanges, válvulas e tem uma temperatura de serviço de até 230°F (110°C). O revestimento de fita de polietileno é outra opção de envoltório de fita, mas isso requer uma camada de primer e várias camadas de fita de polietileno.

Corrente Impressa (ICCP) vs Proteção Catódica Galvânica

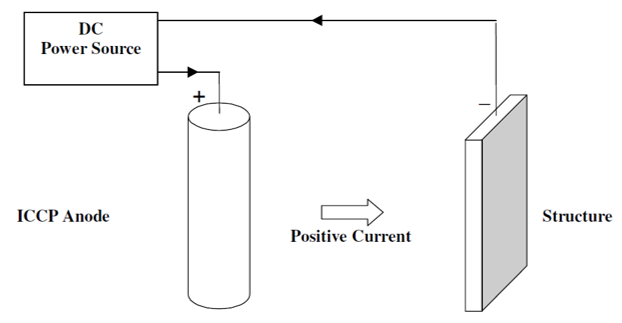

A principal diferença entre a proteção catódica de corrente impressa (ICCP) e a proteção catódica galvânica é que o ICCP é conectado a uma fonte de alimentação externa ou a uma fonte de alimentação CC para que possa conduzir a reação eletroquímica do metal a ser protegido.

O transformador-retificador conectado à alimentação CA também pode ser usado quando a CC não estiver disponível. ICCP são comumente usados em estruturas onde os requisitos de proteção são altos. Ele pode ser ajustado e monitorado com base nas condições atuais.

Por utilizar uma fonte de alimentação externa, necessita de menor número de ânodos em comparação com a proteção catódica galvânica. É importante verificar se todas as conexões possuem integridade de isolamento para evitar danos à estrutura e demais estruturas.

Por outro lado, os ânodos galvânicos são independentes de qualquer fonte de energia externa. É usado para proteger áreas bem revestidas onde a exigência com base na resistividade da água ou do solo é menor.

Também pode ser usado em áreas de superfície menores, como sistema de parede de estacas-pranchas. É mais fácil de instalar e pode ser conectado diretamente à estrutura. Os ânodos galvânicos são autoajustáveis. A seleção adequada do material garante que não haja superproteção e danos ao revestimento. Ao contrário do ICCP, conexões incorretas não danificam estruturas vizinhas.

Ânodos Galvânicos: Magnésio, Alumínio, Zinco

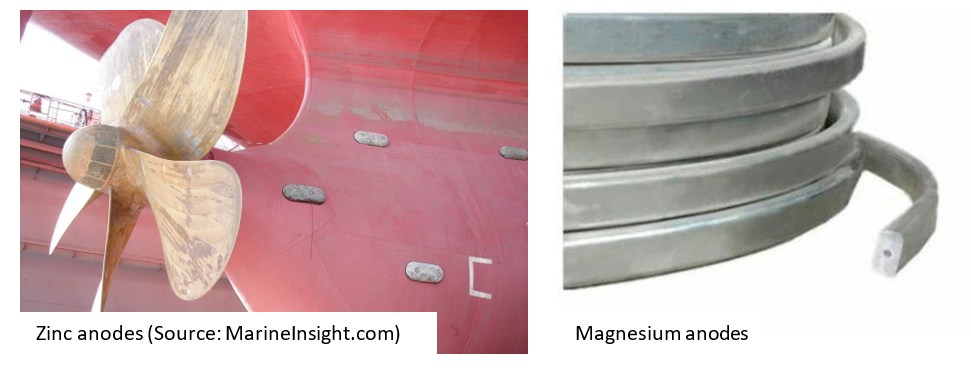

Os 3 principais tipos de material anódico são alumínio (Al), magnésio (Mg) e zinco (Zn). Esses materiais são mais anódicos/menos nobres, portanto, corroem e protegem o aço.

Entre os três materiais, o Magnésio é o de maior potencial eletro negativo e melhor utilizado em dutos em terra onde a resistividade é maior. É fornecido como fita ou tipo haste e é adequado apenas para uso em solos e água doce.

O zinco e o alumínio, por outro lado, são usados em água salgada, onde a resistividade é geralmente menor. O zinco costumava ser o material anódico tradicional, mas posteriormente substituído pelo alumínio porque o zinco, com seu ativador de cádmio, é prejudicial ao ambiente marinho.

Além disso, o alumínio é mais leve, pode proteger grandes áreas em uma pequena quantidade e maior tensão de condução do que o zinco. O alumínio também é o único material que pode ser usado em água salobra. Ânodos de alumínio são comumente usados em sistemas de parede de estacas-pranchas, enquanto ânodos de zinco são usados em cascos de navios.

Normas Relevantes

Sistemas de Proteção Catódica:

• DNV RP B401 Regras e Padrões de Projeto de Proteção Catódica

• BS EN 13174 Proteção Catódica de Instalações Portuárias

• Other sources:

• NACE RP 0176

• NACE RP 0386

• NORSOK M503

• BS EN 12473, 12495, 13173

Instalação, Comissionamento E Manutenção

A conexão típica de ânodos isolados em estacas-prancha e tubos é aparafusada ou soldada. Para o tipo soldado, o instalador ou o cliente geralmente sugere o método de solda úmida a ser usado.

Comissionamento e Manutenção inclui:

Pesquisa de pré-comissionamento

Pesquisa de comissionamento

Pesquisa pós-comissionamento

Pesquisa de potencial anual

Inspeção visual pós-instalação

Instrução de retificação

A pesquisa de comissionamento está sendo realizada antes e após a instalação para verificar a estrutura quanto ao potencial eletrolítico. A inspeção visual pós-instalação é feita para verificar a condição física dos ânodos.

As dimensões dos ânodos e a condição de corrosão da estrutura estão sendo verificadas para garantir que os ânodos não estejam sob proteção ou superproteção. Caso contrário, o cálculo deve ser revisto e a retificação necessária deve ser feita.

Na ESC, vamos ajudá-lo a encontrar as soluções de sistemas de proteção anticorrosiva certas para o seu projeto. Obtenha o que você precisa para proteger seu aço hoje!

Email us escglobal@escpile.com or contact our offices near you!